Einführung in Spannsysteme pneumatisch

In der modernen Fertigungstechnik spielen präzise und effiziente Spannlösungen eine essenzielle Rolle. Besonders pneumatische Spannsysteme haben sich in zahlreichen Anwendungen bewährt, da sie eine schnelle, zuverlässige und automatisierte Fixierung von Werkstücken ermöglichen. Diese Systeme nutzen Druckluft, um Werkstücke sicher zu halten, wobei sie eine Vielzahl von Vorteilen gegenüber herkömmlichen mechanischen oder hydraulischen Spannlösungen bieten. Für Unternehmen, die ihre Produktionsprozesse optimieren möchten, ist die Integration von spannsysteme pneumatisch eine strategische Entscheidung, um Effizienz, Genauigkeit und Flexibilität deutlich zu steigern.

Die zunehmende Automatisierung in der Industrie und der Trend zu intelligenten Fertigungssystemen führen dazu, dass pneumatische Spanntechnik immer stärker in den Fokus rückt. Sie ist ein bedeutender Bestandteil in Montageautomaten, CNC-Maschinen, Robotik und Serienfertigung, wo schnelle Spann- und Entriegelungszyklen gefordert sind. Besonders in hochdynamischen Prozessen, bei denen Zeit und Präzision entscheidend sind, sorgen pneumatische Systeme für nachhaltige Produktivitätssteigerungen.

Was sind pneumatische Spannsysteme?

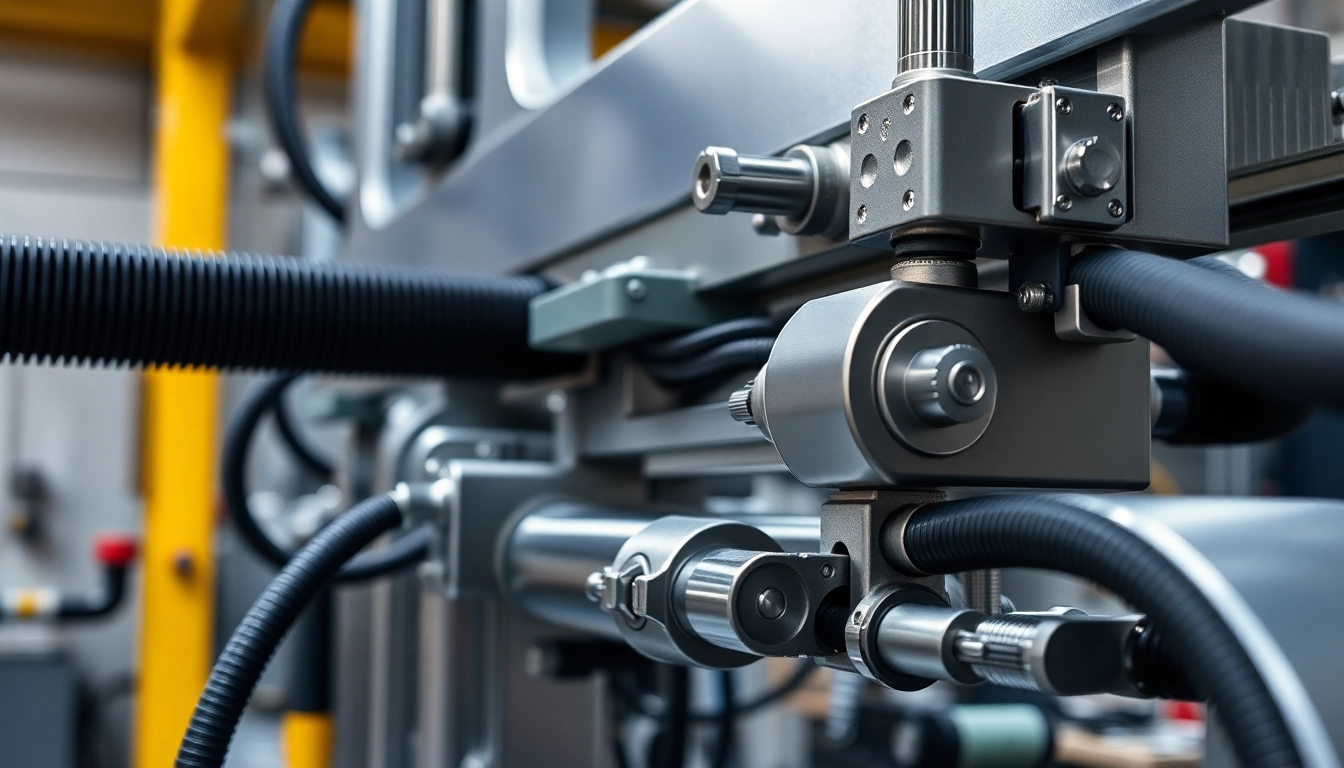

Pneumatische Spannsysteme sind Vorrichtungen, die Druckluft (Komprimierte Luft) verwenden, um Werkstücke, Werkzeuge oder Komponenten zuverlässig zu fixieren. Im Gegensatz zu hydraulischen oder mechanischen Lösungen sind sie meist leichter, schneller im Anlauf und benötigen nur minimalen Wartungsaufwand. Das Herzstück ist ein pneumatischer Spannzylinder, der durch Druckluft aktiviert wird und die Spannkraft auf das Werkstück überträgt. Das System kann in automatisierten Fertigungsprozessen integriert werden, um wiederholgenaue Spannkräfte zu gewährleisten.

Die Kernfunktion besteht darin, das Werkstück festzuspannen, sodass es während der Bearbeitung stabil bleibt. Die Vorteile der pneumatischen Spannsysteme liegen in ihrer Schnelligkeit, ihrer präzisen Steuerbarkeit und ihrer Eignung für automatisierte Anwendungen. Dabei lassen sich einzelne Systeme einfach in komplexe Automatisierungslösungen einbinden und sind kompatibel mit industriellen Steuerungssystemen.

Vorteile gegenüber herkömmlichen Spannlösungen

Im Vergleich zu klassischen mechanischen Spannmitteln bieten pneumatische Spannsysteme zahlreiche Vorteile, die sie für viele Industriezweige zum bevorzugten Verfahren machen. Zu den wichtigsten zählen:

- Schnelligkeit: Durch den Einsatz von Druckluft können Spann- und Loslösvorgänge in Millisekunden erfolgen, was die Zykluszeiten erheblich verkürzt.

- Automatisierung: Die Steuerung erfolgt zunehmend digital, was die Integration in automatisierte Fertigungsstraßen erleichtert.

- Flexibilität: Verschiedene Werkstückgrößen und -formen lassen sich durch einfache Anpassung der Drucklufteinstellungen schnell handhaben.

- Geringes Gewicht: Pneumatische Systeme sind meist leichter als hydraulische Lösungen, was die Handhabung erleichtert.

- Wartungsarmut: Weniger bewegliche Teile reduzieren den Wartungsaufwand und die Ausfallzeiten.

Zudem sind pneumatische Spannsysteme energieeffizient und tragen durch ihre präzise Steuerung zur Verbesserung der Produktqualität bei. Gerade in Serienfertigung und Automatisierung sorgen sie für gleichbleibende Spannkräfte, was die Prozesssicherheit erhöht.

Anwendungsbereiche in der Industrie

Die Vielseitigkeit pneumatischer Spannsysteme macht sie in zahlreichen Industriezweigen unverzichtbar. Zu den wichtigsten Einsatzgebieten zählen:

- Automobilindustrie: Bei der Montage, Karosserieteilung und im Presswerk sorgen pneumatische Spannsysteme für schnelle und präzise Fixierung von Bauteilen.

- Maschinen- und Anlagenbau: In CNC-Fräsen, Drehmaschinen und Roboterzellen ermöglichen sie schnelle Werkstückwechsel und hohe Produktivität.

- Elektronikfertigung: Für das präzise Positionieren kleiner Bauteile innerhalb der Montageautomaten sind pneumatische Spannlösungen ideal.

- Medizintechnik: Bei der Herstellung empfindlicher Instrumente spielen pneumatische Spannsysteme eine Rolle, um fett- und staubfreie Fixierung zu gewährleisten.

- Serienfertigung: In der automatisierten Produktion sorgen sie für effiziente Werkstückspannung im Rahmen hochautomatisierter Prozesse.

Die Flexibilität, die schnelle Reaktionszeit und die einfache Steuerung machen pneumatische Spannsysteme zu Schlüsselkomponenten in der Industrie 4.0. Sie verbessern nicht nur die Produktionsqualität, sondern ermöglichen auch eine effiziente Nutzung von Ressourcen und Energie.

Kernkomponenten und Funktionsweisen

Aufbau und technische Merkmale

Das grundlegende Element eines pneumatischen Spannsystems ist der Spannzylinder. Dieser besteht aus einem Zylinderkörper, einem Kolben, dem Pneumatikanschluss sowie einer Spann- oder Greiffläche. Durch den Druckaufbau im Zylinder bewegt sich der Kolben, wodurch das Werkstück fixiert wird. Modernisierte Systeme verwenden spezielle Ventile, Druckregler und Steuergeräte, um die Spannkraft individuell zu steuern und an die jeweiligen Anforderungen anzupassen.

Essentielle technische Merkmale umfassen:

- Pneumatikzylinder: Flexibel in verschiedenen Bauformen, z.B. Ein- oder Mehrbacken, Schwenk- oder Linearbewegung.

- Steuerungssysteme: Pneumatische Ventile, die eine präzise Steuerung der Druckluftzufuhr gewährleisten.

- Sensoren: Für die Überwachung des Spannzustands und die automatische Rückmeldung an die Steuerung.

- Materialien: Hochfestes Aluminium, Edelstahl oder spezielle Kunststoffe, um Haltbarkeit und Korrosionsbeständigkeit zu sichern.

Verschiedene Arten von Spannsystemen

Es gibt eine Vielzahl von pneumatischen Spannsystemen, die auf unterschiedliche Anforderungen zugeschnitten sind. Dazu gehören:

- Schnellspanner: Für schnelle Werkstückwechsel, z.B. in der Automobilproduktion.

- Verschlussspanner: Für die sichere Fixierung bei hohen Kräften.

- Kniehebelspanner: Für Anwendungen mit hoher Spannkraft bei geringem Platzbedarf.

- Schwenkspanner: Für drehbare Werkstücke oder jene, die eine bewegliche Fixierung erfordern.

- Kombispanner: Für komplexe Spannaufgaben mit mehreren Backen oder besonderen Anforderungen.

Wartung und Effizienzsteigerung

Um die Leistungsfähigkeit pneumatischer Spannsysteme dauerhaft sicherzustellen, sind regelmäßig Wartungsmaßnahmen notwendig. Dazu zählen:

- Reinigung der Ventile und Dichtungen, um Luftleckagen zu vermeiden.

- Überprüfung der Druckluftqualität, da Verunreinigungen die Systemfunktion beeinträchtigen können.

- Messung und Einstellung der Spannkräfte, um gleichbleibende Qualität zu gewährleisten.

Die Integration intelligenter Sensoren und Steuerungssysteme ermöglicht eine Überwachung des Spannzustands in Echtzeit. Dies trägt zur Effizienzsteigerung bei, indem unerwartete Stillstände und Qualitätsmängel reduziert werden.

Auswahl und Integration in Produktionsprozesse

Kriterien bei der Systemauswahl

Bei der Auswahl eines pneumatischen Spannsystems spielen verschiedene Faktoren eine entscheidende Rolle:

- Spannkraft: Abhängig vom Werkstückgewicht und den Bearbeitungsanforderungen.

- Werkstückgröße und -form: Variabilität und Flexibilität des Systems.

- Automatisierungsgrad: Integration in bestehende Steuerungssysteme und Fertigungslinien.

- Umgebungseinflüsse: Temperatur, Staub, Feuchtigkeit, die die Auswahl der Materialien beeinflussen.

- Wartungs- & Lebenszykluskosten: Gesamtkosten im Hinblick auf Betrieb, Wartung und Ersatzteile.

Installation und Steuerung

Die Installation pneumatischer Spannsysteme erfordert eine präzise Planung, um Komponenten optimal aufeinander abzustimmen. Wichtige Schritte sind:

- Verbindung des Systems mit der zentralen Druckluftversorgung.

- Integration in die Steuerungseinheit inklusive Sensoren und Reglern.

- Schaffung einer sicheren Steuerungsumgebung unter Berücksichtigung von Sicherheitsnormen.

- Testlauf und Kalibrierung der Spannkräfte, um die gewünschten Wiederholgenauigkeit zu erreichen.

Best Practices für Automation und Sicherheit

Bei der Automatisierung der Spannsysteme sollten bewährte Verfahren umgesetzt werden, um Ausfallsicherheit und Sicherheit zu maximieren:

- Implementierung redundanter Steuerungen und Sicherheitsventile.

- Schonende Spannrückführung, um Werkstücke vor Beschädigung zu schützen.

- Regelmäßige Sicherheitsprüfung und Schulung des Bedienpersonals.

- Elektronische Überwachungssysteme, die Fehler frühzeitig erkennen und automatisch Gegenmaßnahmen einleiten.

Innovationen und Zukunftstrends

Neue Technologien in pneumatischen Spannsystemen

Die Entwicklung neuer Materialien, sensorgestützter Steuerungstechnologien und computerbasierter Regelalgorithmen treibt die Innovation voran. So ermöglichen smarte pneumatische Spannsysteme eine automatische Anpassung der Spannkräfte an unterschiedliche Werkstückgeometrien. Außerdem kommen Miniaturisierung und integrierte Sensorik zum Einsatz, um die Prozessüberwachung verbessern.

Automatisierung und Smart Manufacturing

In der Ära des Smart Manufacturing werden pneumatische Spannsysteme mit IoT-Technologien vernetzt. Das ermöglicht eine vorausschauende Wartung, Echtzeit-Optimierung und nahtlose Integration in komplexe Fertigungsnetzwerke. Predictive Maintenance reduziert ungeplante Stillstände und verlängert die Lebensdauer der Systeme.

Nachhaltigkeit und Ressourceneffizienz

Zukunftstrends setzen auf Ressourcenschonung und Energieeffizienz. Innovative Druckluftmanagement-Systeme minimieren den Luftverbrauch, während nachhaltige Materialien und Recyclingkonzepte die Umweltbelastung reduzieren. Effiziente pneumatische Systeme tragen somit zu einer nachhaltigen Produktion bei.

Praxisbeispiele und Kundenerfolge

Fallstudien aus der Fertigung

Ein führender Automobilhersteller implementierte pneumatische Spannsysteme in seinem Karosseriebau. Durch den Einsatz schnellwirkender Spannelemente konnten Bearbeitungszeiten um 30 % reduziert werden, während die Passgenauigkeit und Oberflächenqualität deutlich stiegen. Die Automatisierung erleichterte zudem die Anpassung auf verschiedene Fahrzeugmodelle.

Erfolgsmessung und Leistungsoptimierung

Nach der Integration pneumatischer Spannsysteme werden regelmäßig KPIs wie Zykluszeit, Fehlerquote und Wartungskosten überwacht. Durch kontinuierliche Analyse lassen sich Feinjustierungen vornehmen, um den Wirkungsgrad zu steigern und die Gesamtproduktivität zu erhöhen.

Integration in bestehende Systeme

Vertikale und horizontale Integration ermöglicht es, pneumatische Spannsysteme nahtlos in komplexe Steuerungssysteme einzubinden. Mit standardisierten Schnittstellen und modularen Komponenten wird die Erweiterung und Nachrüstung erleichtert. Die Kompatibilität mit gängigen Automatisierungskonzepten gewährleistet eine effiziente Prozessgestaltung.